L’uso di IES e IES PLUS permette di raggiungere e mantenere una costante qualità del prodotto gestendo il set point della temperatura della billetta all’uscita del forno e la velocità di estrusione della pressa, di incrementare sensibilmente la produzione e ridurre gli scarti.

Principali vantaggi

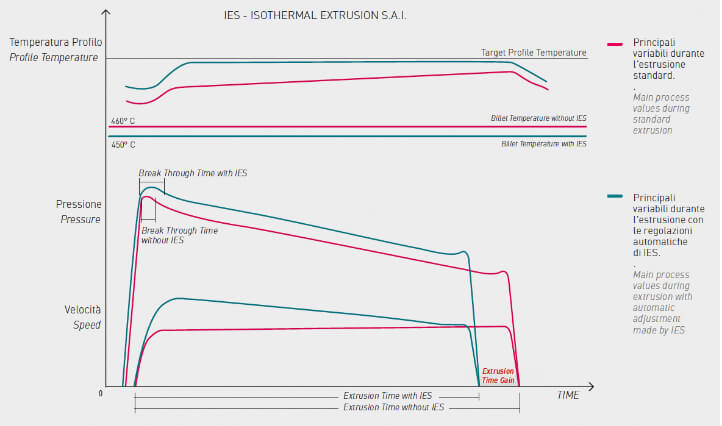

- Andamento della temperatura del profilo costante (Estrusione Isotermica)

- Ottimizzazione della pressione di picco e il tempo di breakthrough

- Aumento velocità di estrusione

- Riduzione del tempo di estrusione

- Minore temperatura di estrusione billetta

IES e IES PLUS possono essere integrati in ogni tipo di impianto grazie alla facile installazione ed al semplice uso, senza necessità di fermo macchina.

IES e IES PLUS si interfacciano perfettamente con gli equipaggiamenti esistenti del cliente, contribuendo a massimizzare il risultato della produzione e i livelli di qualità utilizzando al meglio le risorse della pressa.

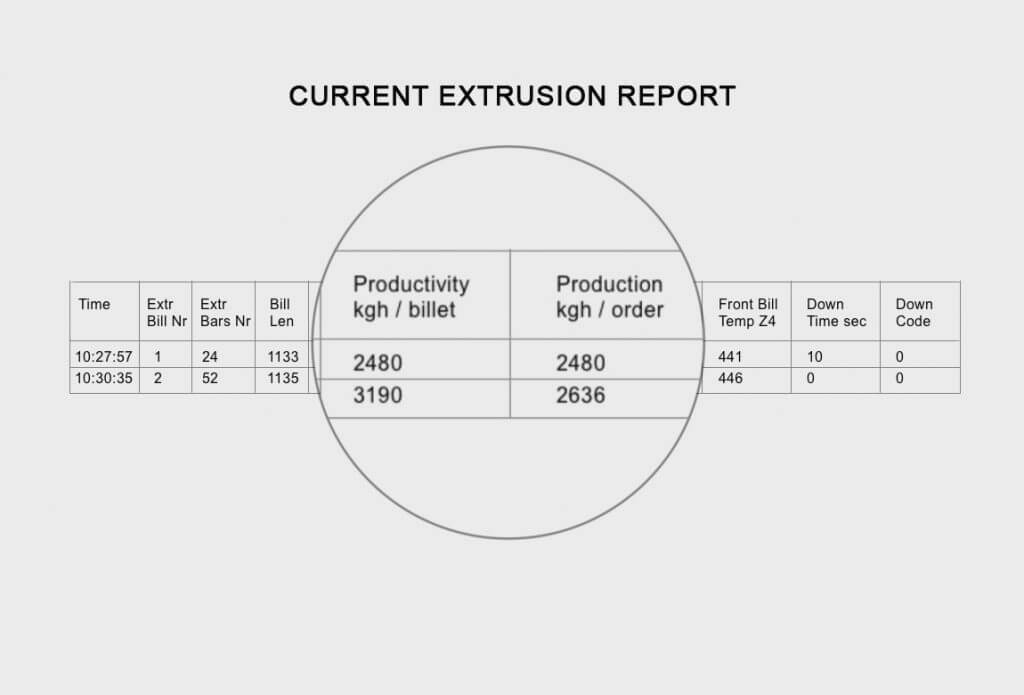

MASSIMIZZAZIONE BREAKTHROUGH, QUALITÀ E PRODUTTIVITÀ

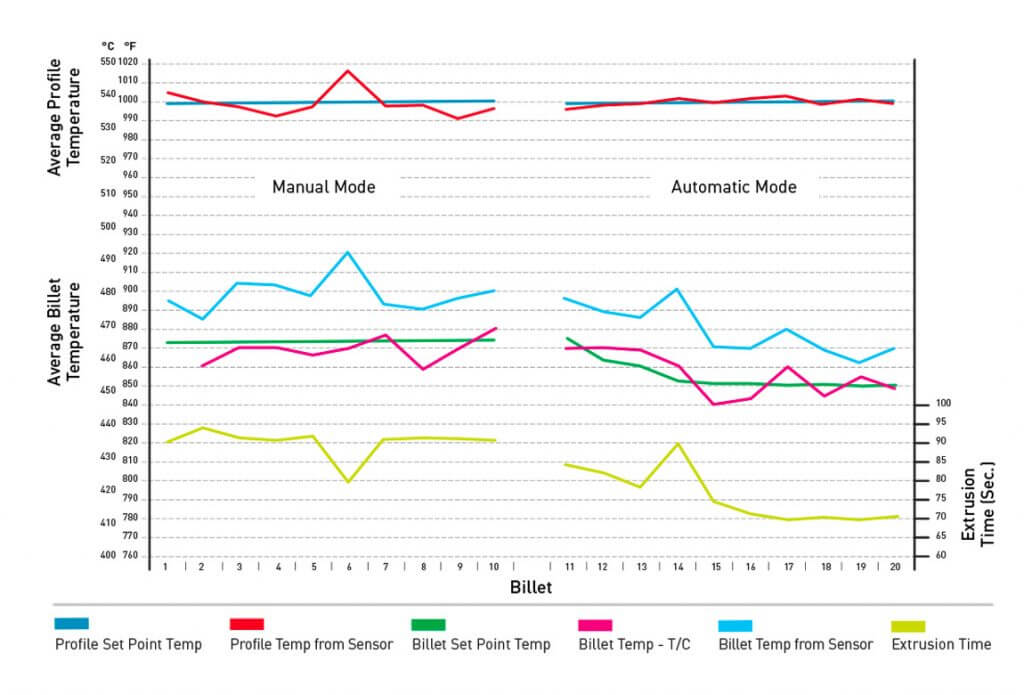

•Incremento Velocità Pressa 10-20%.

•Miglioramento della qualità del prodotto con una migliore qualità superficiale, diminuzione dei difetti e riduzione degli scarti.

•Performance più rilevanti con qualsiasi operatore grazie ad una ripetibilità dell’utilizzo dei migliori parametri di lavoro (Best Practice Standard).

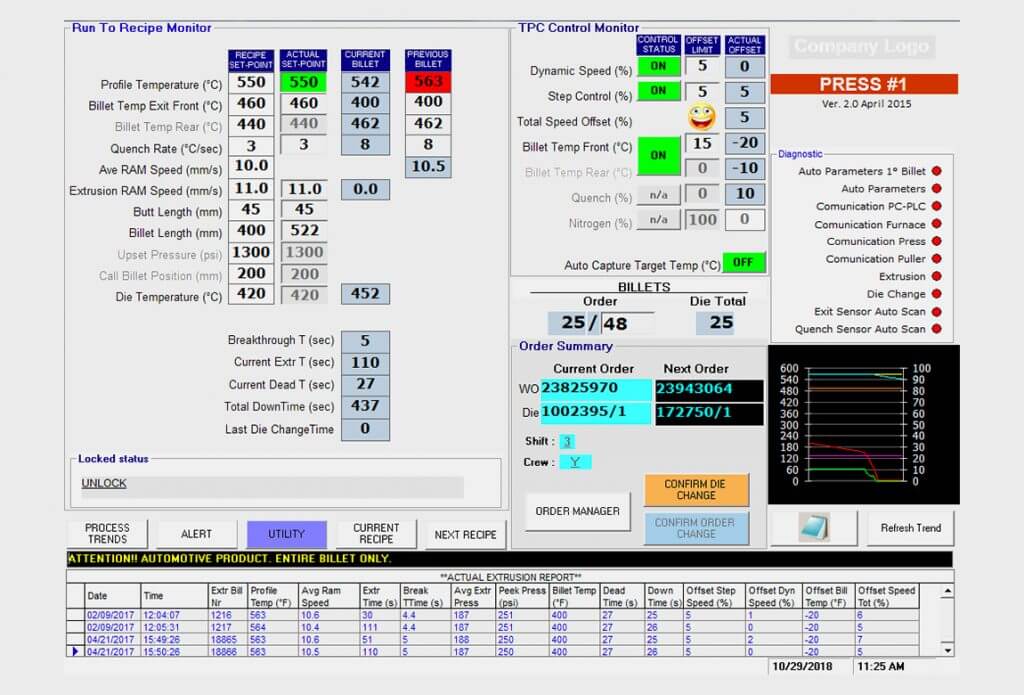

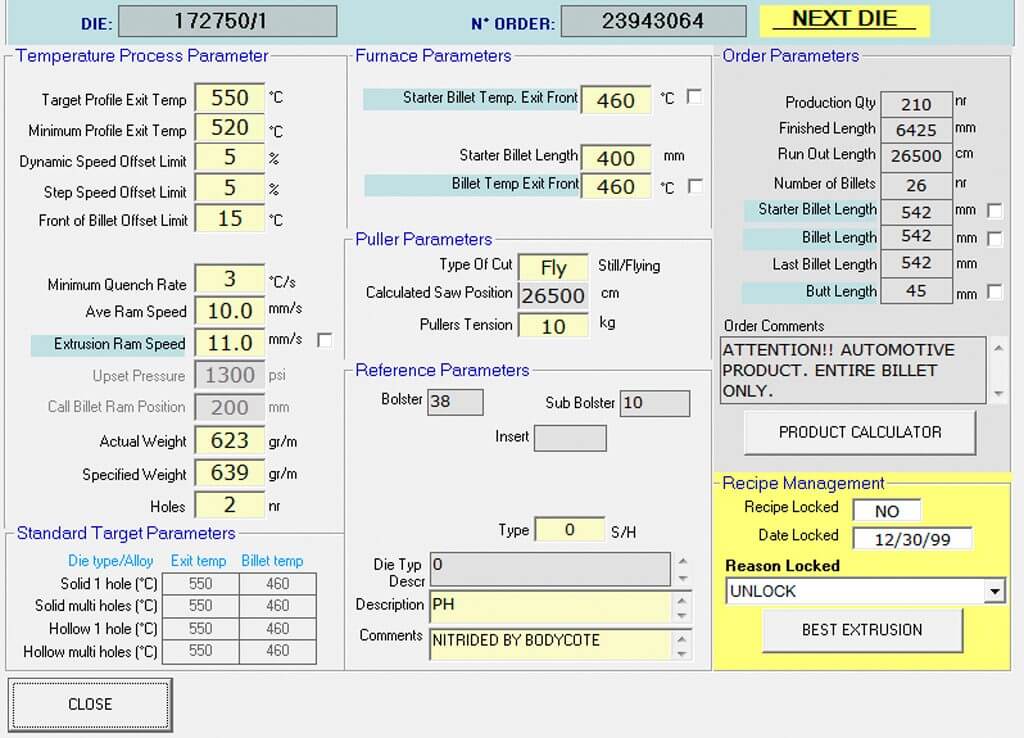

CONTROLLO CLOSE LOOP

Ottimizza automaticamente la temperatura della billetta e del profilo all’uscita della pressa per aumentare la velocità e assicurare l’alta qualità del prodotto.

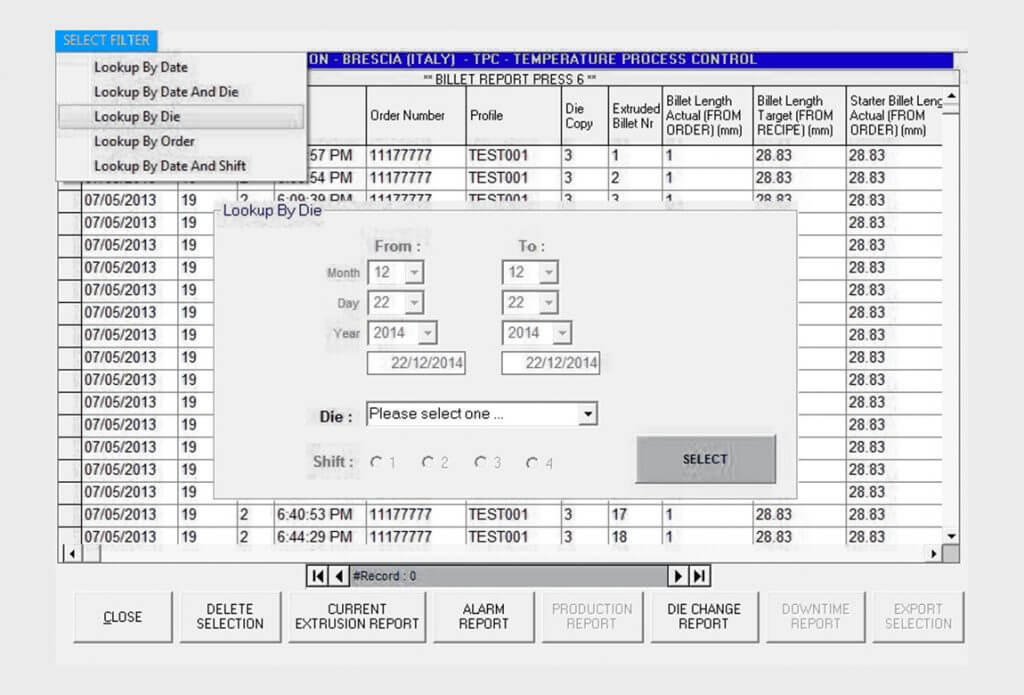

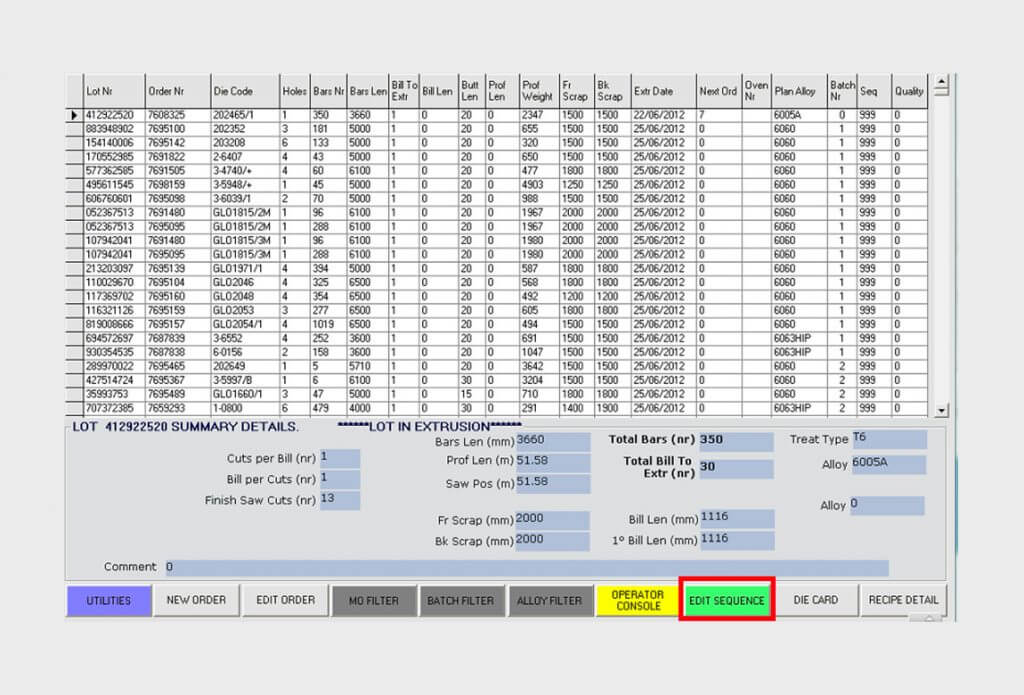

REPORT DI PROCESSO E PRODUZIONE

Dettagliati per supportare tecnici e manager nelle decisioni per il miglioramento di processo.