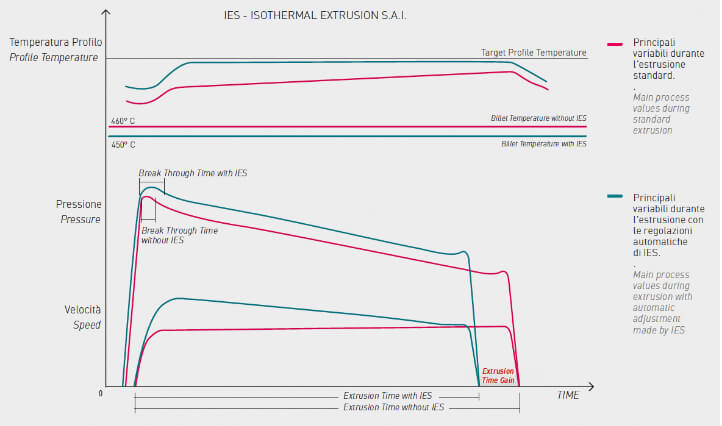

Использование системы IES (Изотермическое прессование) и системы IES PLUS позволяет достигать и поддерживать стабильное качество продукта, управляя заданным значением температуры заготовки на выходе из печи и скоростью экструзии пресса, значительно увеличивая производство и сокращая отходы.

Основные преимущества

- Постоянная температура профиля (изотермическая экструзия)

- Автоматическая оптимизация пикового давления и времени выхода

- Увеличение скорости экструзии

- Сокращение времени экструзии

- Более низкая температура экструзии заготовки

Системы IES и IES PLUS могут быть интегрированы в любой тип оборудования благодаря простому монтажу и простому использованию, без необходимости остановки оборудования. Системы IES и IES PLUS удачно взаимодействуют с имеющимся у заказчика оборудованием, помогая достичь максимальной производительности и уровня качества с использованием возможностей прессового комплекса.

МАКСИМИЗАЦИЯ ТЕХНИЧЕСКИХ ВОЗМОЖНОСТЕЙ, КАЧЕСТВА И ПРОИЗВОДИТЕЛЬНОСТИ

- Увеличение скорости прессования на 10-20%.

- Улучшение качества продукции за счет улучшения качества поверхности, уменьшения дефектов и сокращения отходов.

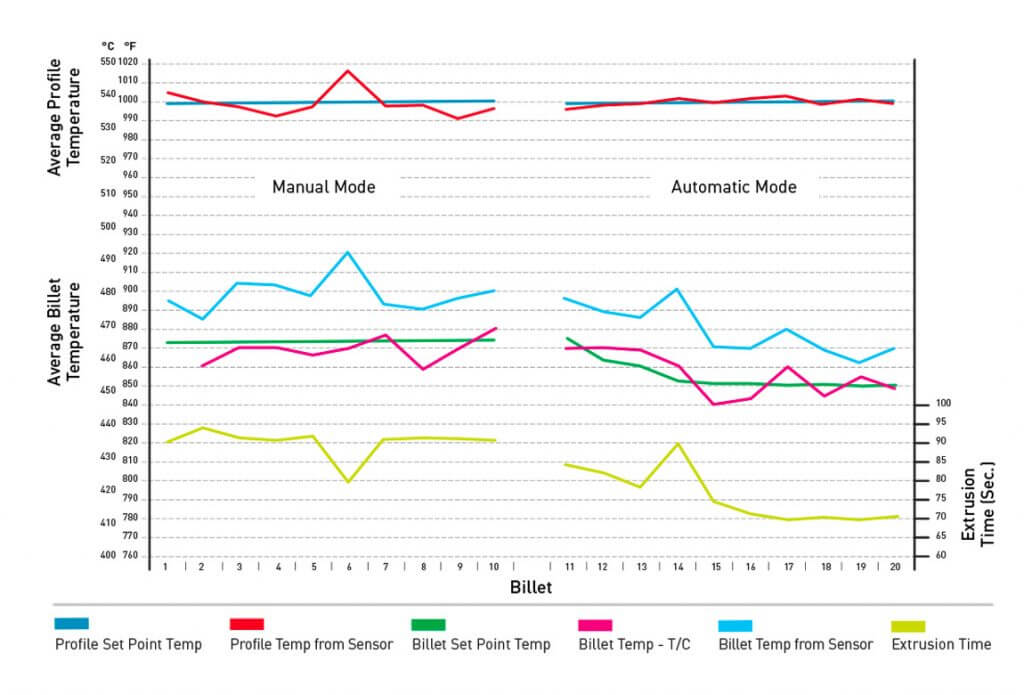

- Более стабильная производительность пресса у любого оператора, работающего по стандартам передового уровня (Best Practice Standard).

КОНТРОЛЬ ЗАМКНУТЫЙ ЦИКЛ

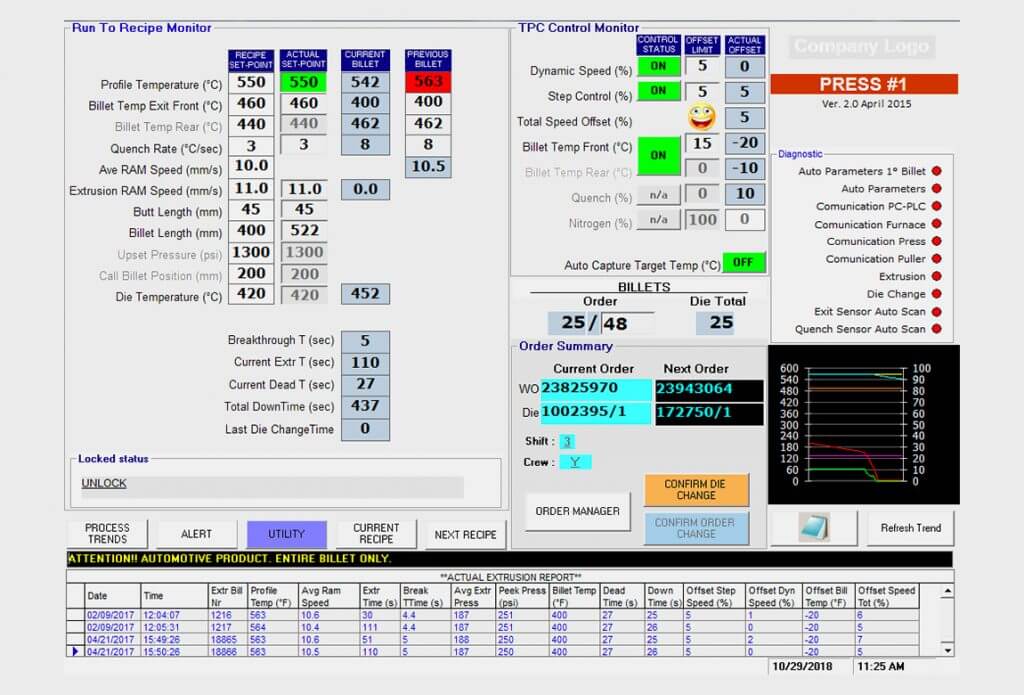

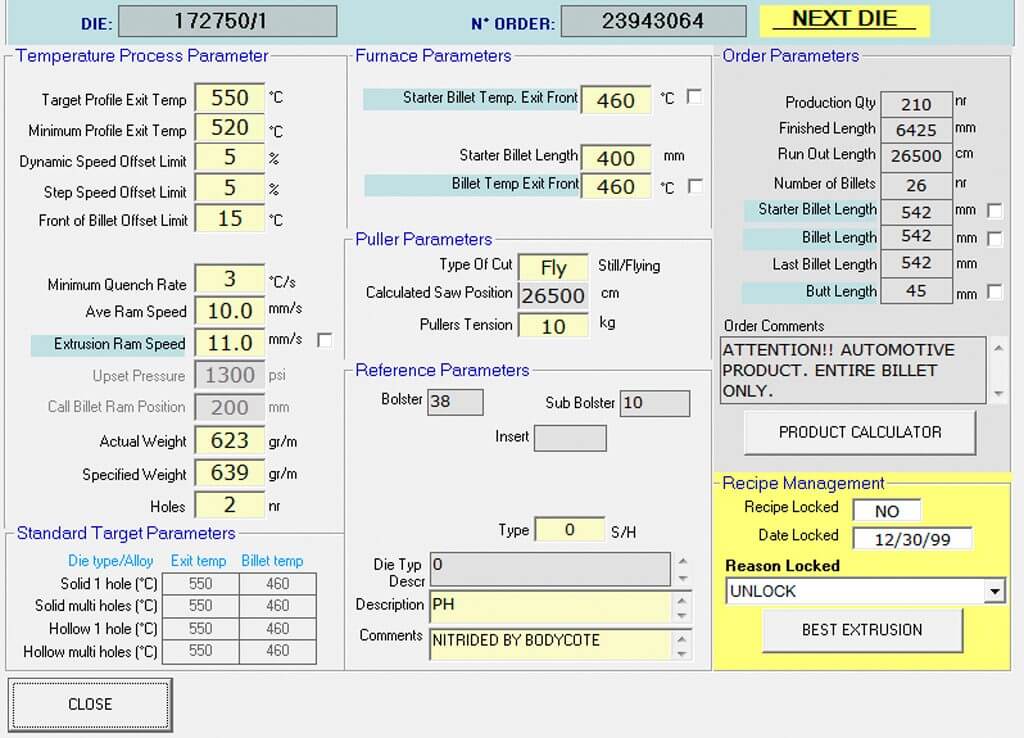

Автоматическая оптимизация температуры заготовки и профиля на выходе из пресса для увеличения скорости и обеспечения высокого качества продукции.

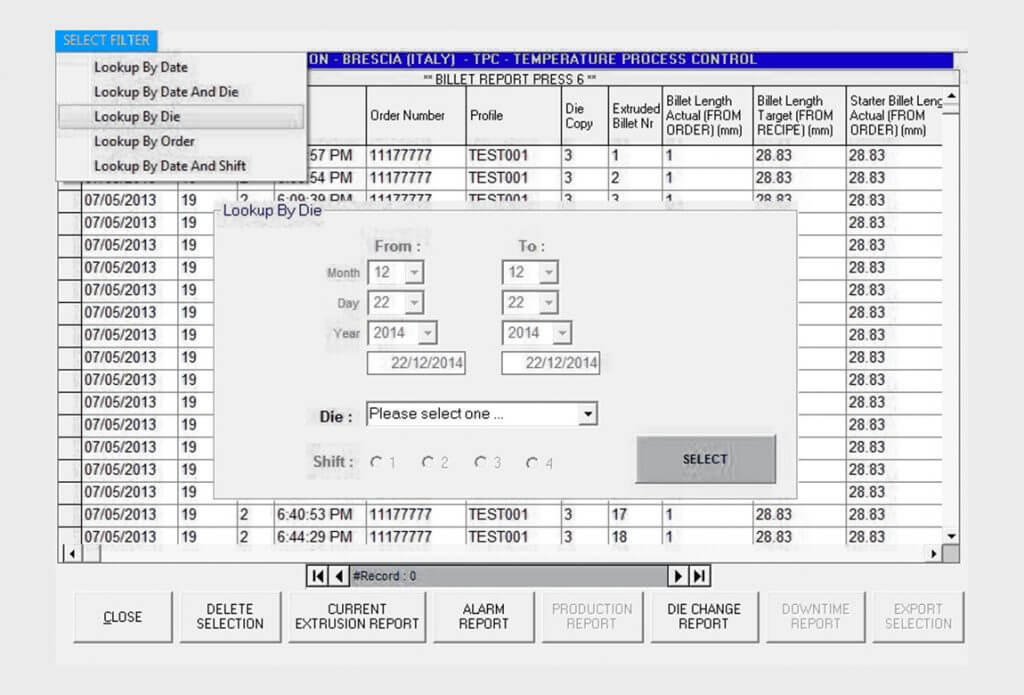

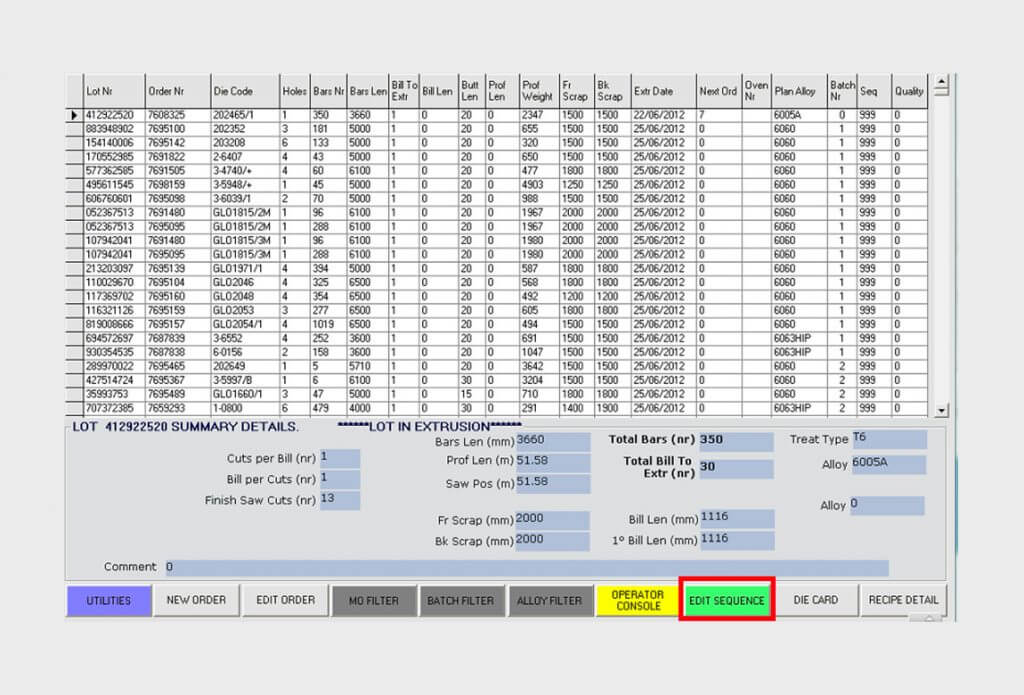

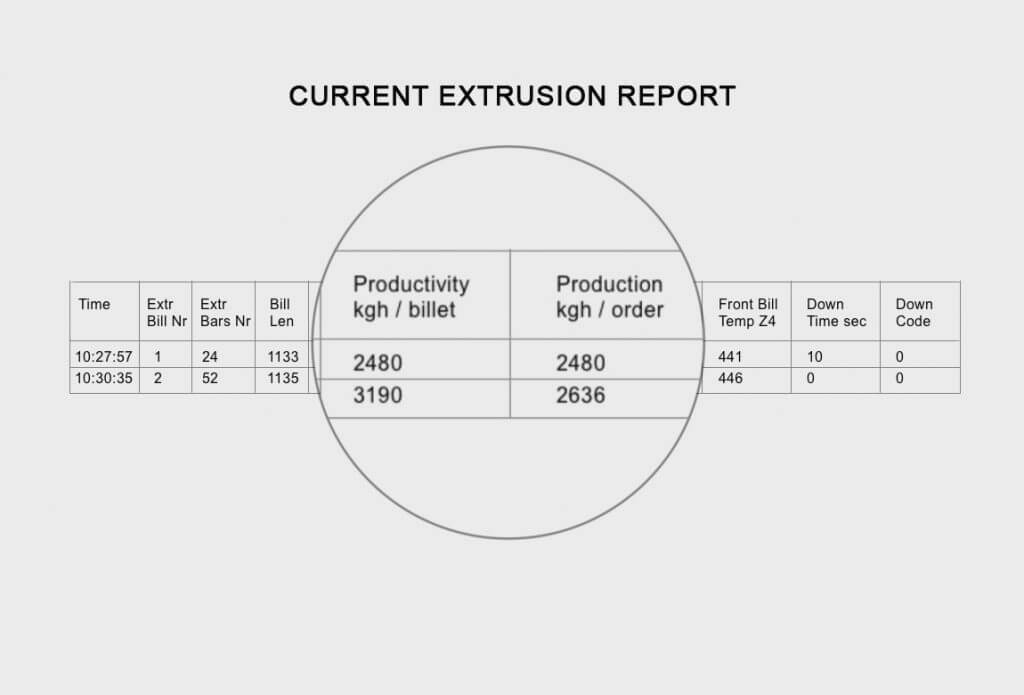

ОТЧЕТ О ПРОЦЕССЕ И ПРОИЗВОДСТВЕ

Ведение подробной отчетности для помощи техническим специалистам и менеджерам в принятии решений по усовершенствованию процесса.